お客様の夢を現実に

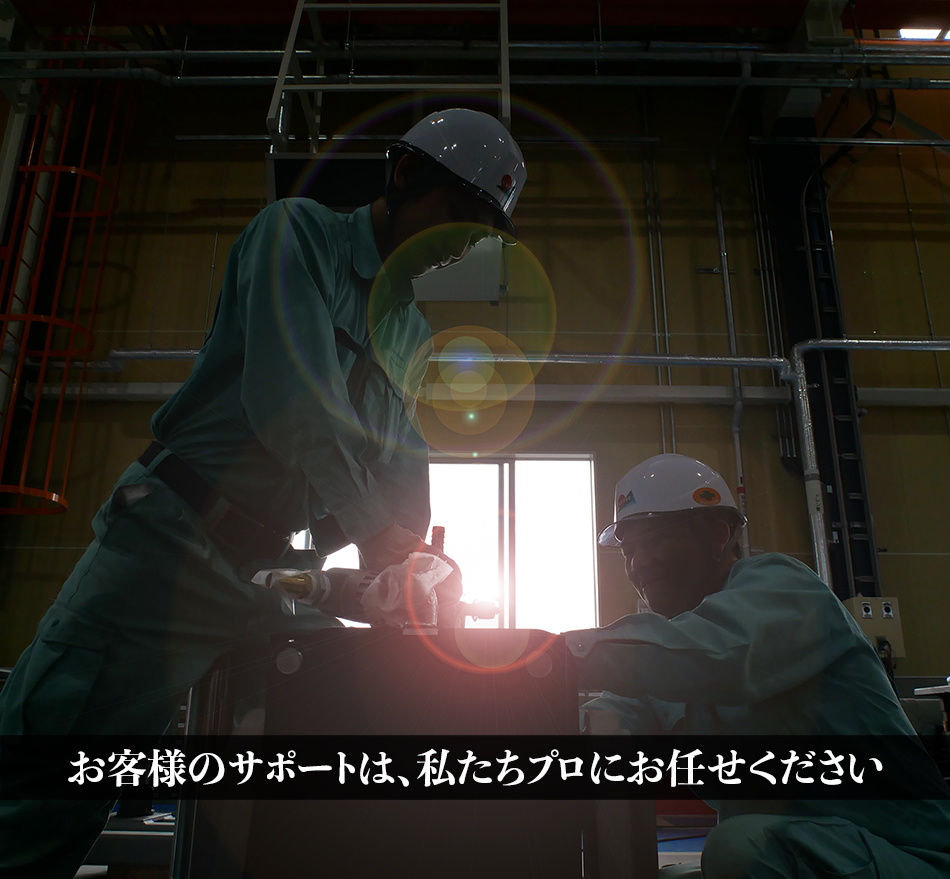

『トータル物流システム』を『社内一貫体制』でサポート

アスタックのお客様は主に製造メーカ様でありますが、その業種はさる事ながら地域も国内外へと多岐にわたっております。多種多様な顧客ニーズに適合した『独自の物流システム』を企画・提案し実現し続けてまいりました。

コンベアに代表される、あらゆる機構の搬送設備を基軸に、各種の周辺装置(搬送途中に付加価値付与)をマッチングさせた『トータル物流システム』を『一貫した社内体制』で製作いたします。

お客様の夢を声を実現まで、どこよりも 早く・安価に・確実に

1

お客様の仕様を形へ『キック・オフ』

2

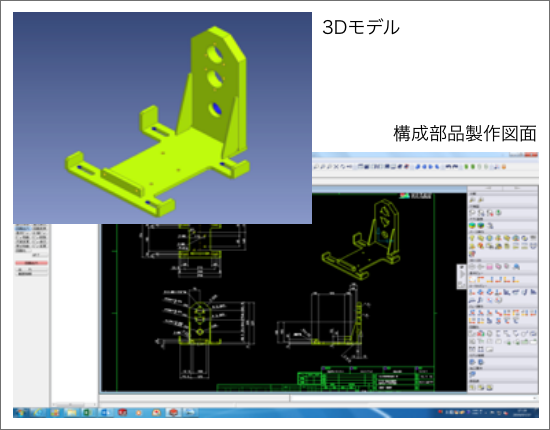

お客様の夢が 「実現可能な図面に」

「経験豊富な専門技術者」と「斬新な企画を提案できる若手技術者」が、豊富なメニュー(案)から具体的な構想図にして見える化し、お客様にご提案します。

さらに、設計図面着手以降は、後工程(製造・工事等)全部門がお客さまの期待を超える製品となるよう、安全性・使用性・メンテナンス性・冗長性等を、お客様目線で何度も検討を重ね、徹底的に図面の中で完成度を向上させます。

実際に、設備を作る前に画面上で動作確認まで可能です。

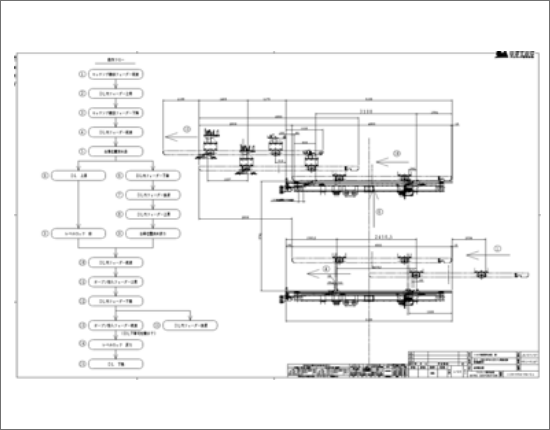

機械設計/電気設計の流れ

機械設計

Step1 :イメージスケッチ

お客様と打合せを重ね、理想のイメージをかたちにするため構想図を描きます。

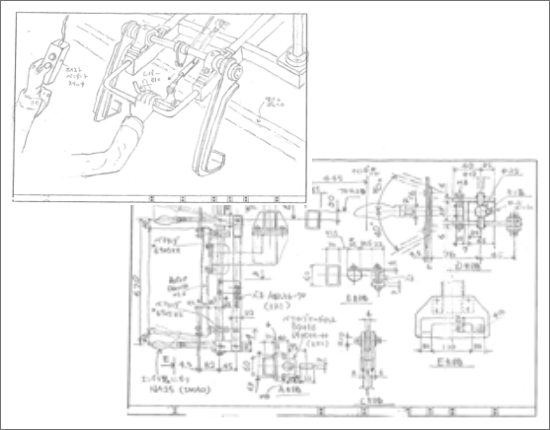

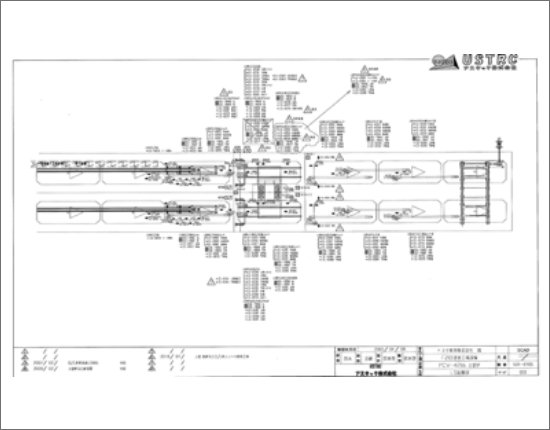

Step2 :全体構造図面化

仕様が決まったら詳細設計を開始します。

全体レイアウト、動作線図を作図し3DCADで図面を描きます。3D図面は完成品を立体で表現できるため、誰でも視覚的に適否を判断できます。

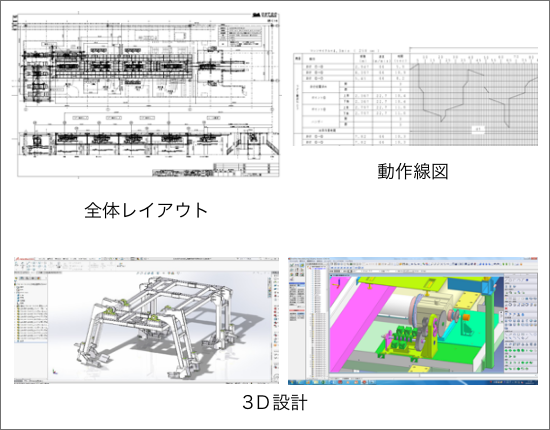

Step3 :全体構造図面品質確認(能力・強度)

詳細設計と並行して強度解析や動力計算といった検証作業を行います。

Step4 :構造図から構成部品の製作図面化

全体構造図から構成部品作成の為の製作図面を描きます。

電気設計

Step5 :機械設計から電気設計へ思いを伝える

機械設計が意図した動作を、動作フローや検出器配置で表し電気設計へ伝えます。

Step6 :ハード図面作成

機械の機能や動きを実現するために必要な、電子機器や入出力信号をハード図によって描きます。

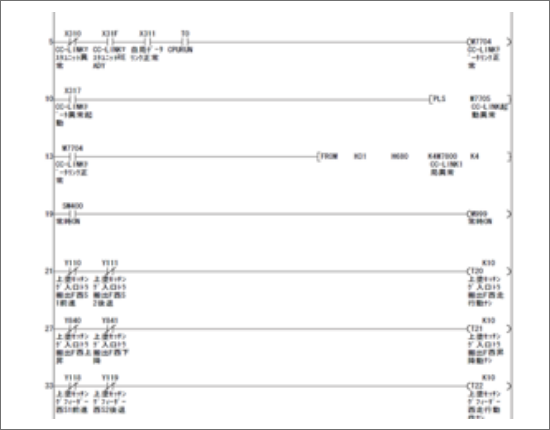

Step7 :ラダー図作成

機械を動かすためにラダー図をプログラミングします。

Step8 :機械へ命を吹き込む

電気配線を実施し作成したプログラムをシーケンサに書き込み、機械に命を吹き込みます。

3

匠の技が『図面品質を現物に』

豊富な実績、精通した自社社員が対応しているから

確かな品質が保てます

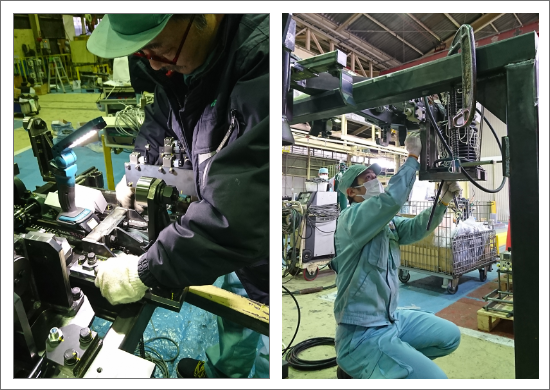

お客様にご納得頂いた設備図面を、現物の姿にするのは製造部門の匠の技。

数物製作は匠の技をロボットに覚えさせ、バラツキの無い高精度な部品を大量に。

一品モノだから、熟練技能員がひとつひとつ、大切な作品として製作します。

(アスタックの「設備」を「作品」と呼んでいただけるお客様も!!)

組み上がった作品を、試運転します。

お客様とお約束した性能が、満たされているかの現物確認です。

試運転は2,000回・3,000回それ以上と繰返し、最大能力・繰返し精度(信頼性)・異常表示・保全性等々。自社内規格・お客様規格に合格するまで作り込まれます。

製作/社内組付試運転の流れ

製作

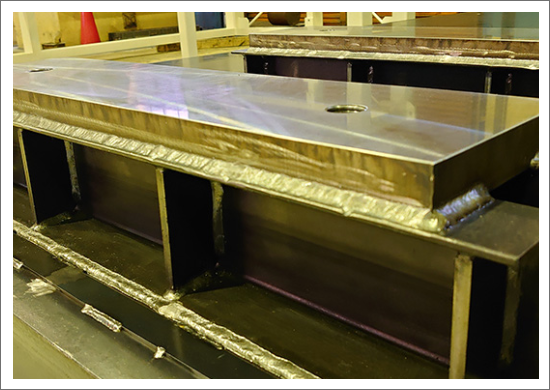

匠の技で溶接された溶接部は、美しい模様を描き強度を保証します。

機械加工された部品は、鏡面の輝きです

社内組付試運転

匠の技で組付された多くの部品は、設備として命を宿します

4

社内試運転合格製品を『お客様の工場へ再現』

お客様に、社内試運転で確認合格いただいた設備を、大型設備の場合は機能モジュール単位で分割し、お客様の工場へ運搬・設置を行います。

自社内で合格した作品を、確実にお客様の工場で再現させる為、機能モジュール単位の分割方法や運搬荷姿にも、アスタック独自の技術があります。

お客様のご指定の設置場所に、お約束した時間内に、大切に運搬し、安全に設置を実行いたします。綿密な工事計画と現地安全管理体制は、お客様から『まかせられる』と高い評価をいただいております。

据付工事からライン実動までの流れ

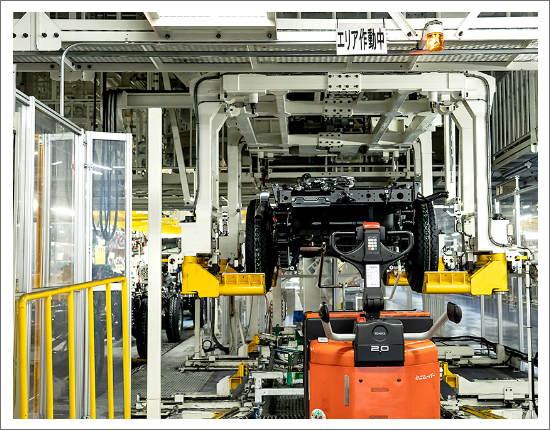

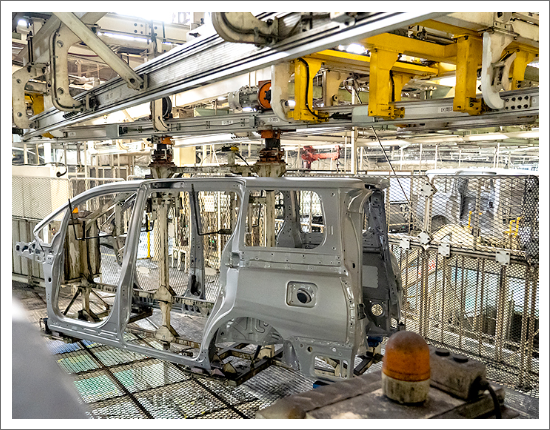

シャーシ投入装置 据付工事

組立ラインへの自動投入で活躍

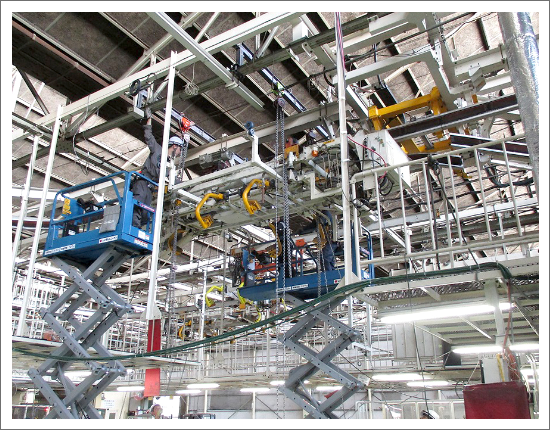

天井搬送機 据付工事

ボディー溶接工程までの搬送で活躍

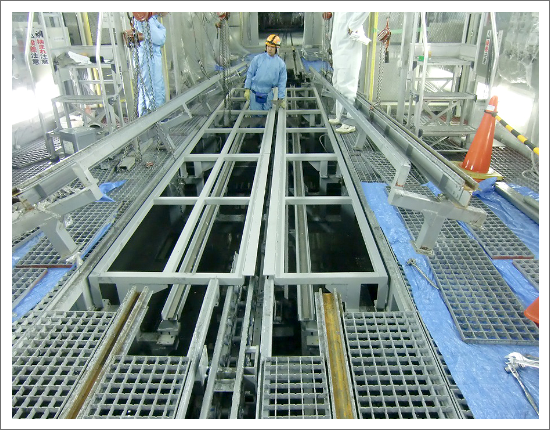

塗装コンベア 据付工事

塗装ラインで活躍

5

すべての工程を、自社社員でサポートしているから、

メンテナンスも長く安心してお任せいただけます